火電廠水處理技術已經相當成熟,除了生物污染控制之外,基本上不存在技術難點。但水汽理化及監督具有涉及面廣、系統性強、隱蔽性大、技術要求高、需協調分工等特點,一旦發生故障,可能涉及到化學水處理以及鍋爐、汽輪機、發電機、凝汽器等各系統的水汽取樣點、加藥點、排污點等各種環節和因素,需要對水汽系統流程圖、前后因果關系、相關性相當熟悉并積累豐富的處理經驗,才能有效應對。如何在火電廠生產實踐中遇到水質凈化和水汽理化故障的情況下,準確分析原因、及時排除故障,保障熱力系統良好的水汽品質,仍然是有效防止熱力設備結垢、積鹽和腐蝕,確保發電機組安全經濟運行的重要課題。

本文簡述了水處理及水汽理化系統故障案例,通過具體分析故障原因,得出加強次氯酸鈉重要指標的驗收、控制出水余氯,可有效防止加藥管堵塞;機組停運前應先停運高速混床;汽包鍋爐在少量樹脂漏入水汽系統后,可在采取措施保證給水、爐水pH正常的情況下,不停機處理;機組啟動階段采用全揮發性處理,即通過加氨、聯氨控制爐水pH,有效減少汽機高壓缸的積鹽,提高汽機效率。

01 火電廠水處理及水汽理化系統

以某電廠2臺330 MW機組為例,其為亞臨界壓力中間一次再熱機組,鍋爐型號SG1036/175-M872;最大連續蒸發量1 036 t/h,主蒸汽溫度541 ℃,主蒸汽壓17.24 MPa;再熱器出口蒸汽溫度541 ℃,再熱器出口蒸汽壓3.53 MPa;鍋爐給水溫度281 ℃。汽輪機型號C330-16.67/1.0/538/538;額定功率330 MW;主蒸汽壓16.67 MPa,主蒸汽溫度538 ℃;再熱蒸汽溫度538 ℃。

1 水處理系統

水處理系統為預處理+三級除鹽系統(反滲透+一級復床+混床)。水處理任務是供給數量充足、質量合格的工業水、除鹽水,供應火電廠生產運行。其中預處理包括:機械攪拌澄清器(600 t/h)4套+空氣擦洗重力式濾池(320 t/h)3套。系統流程:長江水→原水升壓泵→機械攪拌澄清器→空氣擦洗重力過濾池→化學水池。

2 水汽理化系統

水汽理化系統由水汽監督、水汽調節和爐內水處理系統組成,主要任務是防止熱力系統腐蝕、結垢、積鹽。包括:水汽取樣、給水處理(還原性全揮發處理AVT(R)方式)、爐水處理(低磷酸鹽+氫氧化鈉處理)和凝結水處理(高速混床精處理+加氨處理)系統。系統故障:漏樹脂、結鹽,詳見3、4節內容。

02 原水及超濾加次氯酸鈉管道堵塞故障及對策

1 加藥管道堵塞故障及臨時處理

(1)超濾次氯酸鈉加藥1#堵塞點(加藥管與進水母管處)。2015年11月2日,超濾化學加強洗時發現1#次氯酸鈉出口管破裂。檢查發現:1#次氯酸鈉加藥管至超濾反洗進水母管處結有白色硬狀垢樣;1#、2#次氯酸鈉箱及緩沖罐內部有白色懸浮物。處理:1#次氯酸鈉加藥管道疏通后恢復;將2#次氯酸鈉箱排空,對箱內進行沖洗。

(2)超濾次氯酸鈉加藥2#堵塞點(原水加藥管, 小孔全部堵塞)。化學水池檢查余氯含量接近零。對加藥線路檢查發現:原水泵房外草坪內積水。處理:將地埋管挖出,發現次氯酸鈉加藥管與原水母管連接處法蘭處噴水。將加藥管拆開,發現加次氯酸鈉套管的小孔堵塞,疏通后將管道恢復。取樣分析結果:堵塞物主要成分為碳酸鈣;次氯酸鈉藥品中有效氯質量分數為8.82%、游離堿質量分數為1.3%,均不合格,不含鈣離子。

2 次氯酸鈉標準

次氯酸鈉標準為GB 19106—2013。該標準適用于氫氧化鈉經氯化制得的次氯酸鈉溶液,不適用于不是用氫氧化鈉制得的次氯酸鈉。標準規定:次氯酸鈉溶液(適用于消毒、殺菌及水處理等)質量指標應符合:有效氯(以Cl計)的質量分數≥10.0%,游離堿(以NaOH計)的質量分數0.1%~1.0%,鐵(以Fe計)的質量分數≤0.005%,重金屬(以Pb計)的質量分數≤0.001%,砷(以As計)的質量分數≤0.000 1%。

其中兩個主要指標:(1)“有效氯(以Cl計)”表示溶液中的有效成分,殺菌效果由該指標確定;(2)“游離堿(以NaOH計)”表示溶液中的剩余氫氧化鈉濃度,該指標對次氯酸鈉的穩定性以及與水接觸后的結垢傾向有很大影響。游離堿過低時,次氯酸鈉易分解,以氯氣形式揮發,降低藥品有效成分;游離堿過高時,易與水中硬度反應生成垢。

3 結垢原因分析

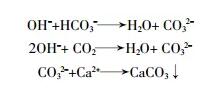

檢驗出堵塞物主要成分為碳酸鈣垢,故系統中存在加藥后水中鈣離子和碳酸根離子的的溶度積增大。堵塞點有2處:超濾加藥管與超濾進水母管處,原水加藥管與原水接觸點位置。結垢原因如下:

(1)超濾進水和原水中都有鈣離子、碳酸氫根離子和二氧化碳;而次氯酸鈉中有游離堿。次氯酸鈉加入系統后,游離堿與水中碳酸氫根離子、二氧化碳反應,生成碳酸根離子。碳酸根離子與水中鈣離子反應,生成碳酸鈣沉淀,堵塞管道。

(2)次氯酸鈉可以是氫氧化鈉與氯氣反應制得,也可以是碳酸鈉與氯氣反應制得。如是后一種方法制得,由于藥品中存在碳酸根,與超濾進水、原水接觸時就會生成碳酸鈣。

(3)由于超濾加藥管道不是連續運行的(只有超濾化學加強洗時才加藥),所以在系統不加藥時,超濾進水會通過擴散進入加藥管道,如藥品中游離堿超標,就會結垢。

(4)加藥管道小、加藥流量小,碳酸鈣易沉積,管道容易堵塞。

(5)游離堿超標時,一般有效氯會偏低。

4 應對措施

為有效避免次氯酸鈉管道堵塞現象的發生,保證水處理系統正常運行,采取以下措施:

(1)加強藥品的驗收。特別是“有效氯”、“游離堿”兩項指標。控制游離堿在合格范圍,可有效防止游離堿過高引起的結垢。

(2)加強對運行中加藥的調整,每班對超濾出水分析余氯,控制余氯0.3~0.5 mg/L。防止加藥量過大,引起游離堿與水中二氧化碳生成過多的碳酸根,造成鈣、鎂離子與碳酸根離子溶度積過高,產生沉淀。

(3)加強藥品招標前對供應商的資質、業績、藥品來源、倉儲情況的調研工作。由于次氯酸鈉易分解,對次氯酸鈉有倉儲的,原則上不考慮。

03 2#機組凝結水高速混床樹脂進入凝結水母管故障及對策

1 凝結水故障及緊急處理措施

故障一:樹脂捕捉器壓差異常上升。2015年12月10日17:10,2#爐點火后投運凝結水高速混床CD2A、CD2B,發現CD2B樹脂捕捉器壓差有上升趨勢,22:30升至42 kPa(壓差報警值70 kPa)。分析可能有樹脂進入樹脂捕捉器,停運高速混床CD2B,待檢修處理。

故障二:高速混床進出口壓差異常上升。12月11日3:00高速混床CD2A運行中進出口壓差逐漸升高,現場檢查未發現明顯異常,當壓差升至350 kPa自動打開電動旁路。分析可能機組啟動時系統內雜質堵塞混床進水裝置,停運高速混床CD2A,待檢修處理。

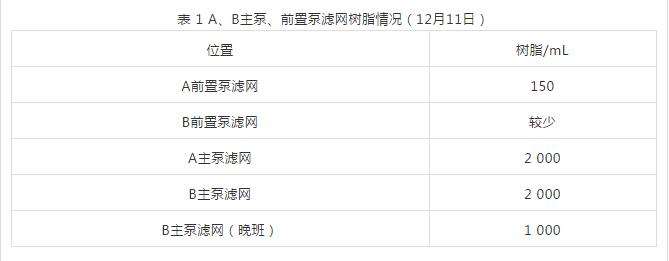

故障三:凝結水中有樹脂,過熱蒸汽電導率超標,給水泵主泵、前置泵濾網壓差大,檢查有樹脂。12月11日5:00檢修處理給水泵密封水進水濾網時發現網面內有樹脂,樹脂顆粒完整,顆粒偏小。同時,化學儀表取到水樣后發現過熱蒸汽電導率高達1.4 μS/cm(剛升爐時,人工分析蒸汽二氧化硅合格),并在7:30最大至1.8 μS/cm。檢查發現給水泵主泵、前置泵濾網壓差大,A、B主泵、前置泵濾網樹脂情況見表 1。

12月14日白班清理A主泵密封水濾網:較干凈。

由于樹脂高溫分解產物會造成熱力設備結垢及腐蝕、過熱器和汽輪機的積鹽。處理措施:

(1)暫不停機。由于兩臺混床內樹脂沒有明顯減少,且給水、爐水pH正常,給水氫電導率、爐水電導率也在正常范圍內,鍋爐為汽包爐,判斷進入水汽系統樹脂量很少。暫不停機,加強水汽品質監督,特別是蒸汽和凝結水氫電導率的監督。

(2)加大2#爐排污量,降低鍋爐參數。在原因未查明、水汽品質未正常情況下,機組降負荷至100 MW運行。

(3)由于CD2B樹脂捕捉器壓差升高,且該混床檢修期間曾對水帽檢查過,因此懷疑檢查過程中損壞了該混床底部水帽內墊片。將CD2B內樹脂導出,對高速混床CD2B及樹脂捕捉器解體檢查,發現樹脂捕捉器進水側有少量破碎樹脂,出水側無樹脂;對混床內部檢查,發現頂部進水繞絲管內部有少量樹脂;將混床底部水帽全部拆開檢查,未發現水帽損壞及松動;更換部分橡膠墊片,投運凝結水高速混床CD2B,在樹脂捕捉器排水閥放水未發現樹脂,樹脂捕捉器壓差正常。判斷運行中CD2B樹脂不會進入系統。

(4)在高速混床CD2B處理期間,試運高速混床CD2A,從該混床樹脂捕捉器排水未發現樹脂,樹脂捕捉器壓差也無明顯增加趨勢,排除CD2A漏樹脂的可能。CD2A正常投運,電動旁路自動保持40%開度,監視蒸汽電導率的變化,發現電導率下降比較緩慢。

(5)CD2B投運后,電動旁路自動全關,蒸汽電導率下降較快,當電導率降至0.2 μS/cm后,聯系值長將2#機組增加20 MW負荷。增加負荷后蒸汽電導率稍有回升;保持負荷不變,當電導率下降至0.2 μS/cm后,再聯系值長繼續增加20 MW負荷。如此反復,至12日中班,機組負荷保持約230 MW,水汽品質也達到標準。

2 原因分析

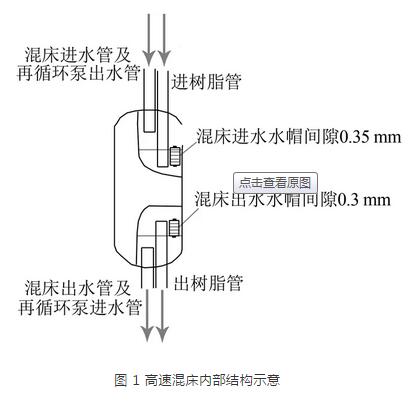

凝結水高速混床樹脂在上下隔板之間,通過隔板間的不銹鋼水帽隔離,進水通過水帽進入樹脂,通過樹脂層進行處理后,再通過下水帽出水(圖 1)。上水帽的間隙為0.35 mm,下水帽的間隙為0.3 mm,樹脂捕捉器濾元縫隙寬度0.20 mm。樹脂粒度范圍:陽樹脂0.63~0.81 mm,陰樹脂0.45~0.71 mm。根據對混床水帽和樹脂捕捉器的檢查情況,判斷樹脂不是在運行階段進入系統,只有在此次機組啟動和上次機組停運階段漏入系統。樹脂從高速混床漏出只有兩個途徑:從上水帽漏出;從下水帽漏出。

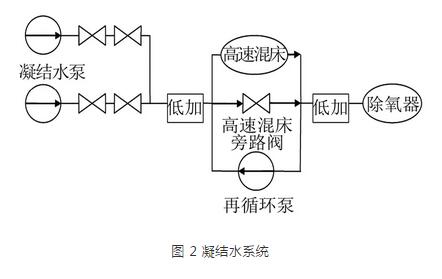

從圖 2分析,由于凝結水泵位置最低,與除氧器的高度差約20 m。在凝結水泵停運時,如果凝結水泵出口止回閥失靈的情況下,凝結水泵會倒轉,此時除氧器及低加的水會回流。如果此時高速混床未退出運行,高速混床會出現反洗現象,顆粒小于0.35 mm的樹脂可能會從高速混床進水水帽漏出。追查上次機組停運情況,12月8日因其他原因,2#機組在啟動過程中是緊急停運。當時兩臺高速混床處于運行狀態,旁路閥全關閉。通過對汽機凝結水泵的運行情況檢查,因凝結水泵停運后,凝結水泵出口電動閥自動關閉,所以不能發現凝結水泵是否倒轉。但凝結水泵停運后,其出口電動閥關閉時間長約150 s,還是存在短時間水泵倒轉的可能。

(2)從下水帽漏出。如果下水帽損壞,樹脂會進入出水側。檢查樹脂捕捉器完好,捕捉器墊片完好;樹脂捕捉器進水側有少量破碎樹脂,出水側沒有樹脂,說明樹脂不是從下水帽漏入。所以運行中樹脂不會進入水系統。混床投運過程中,需啟動再循環泵從混床出水抽水至混床進水,進行循環,保證混床出水水質。這一過程再循環泵進水沒有經過樹脂捕捉器,如果下水帽損壞,樹脂有可能進入混床進水母管,此時混床旁路閥處于開啟狀態,樹脂就進入了水汽系統。這種情況下,在混床進口水帽中會有大量樹脂。檢查中未發現。

綜合以上情況,高速樹脂是從上水帽漏出。即:12月8日機組緊急停運過程中,因高速混床沒有及時退出,運行中的高速混床出現反洗現象,造成少量小顆粒樹脂從高速混床進口水帽漏出,凝結水泵出口止回閥失靈,樹脂進入凝結水系統。在此次機組啟動前,水系統冷態沖洗時,高速混床不投運,樹脂通過高速混床旁路進入水汽系統。樹脂進入水汽系統首先進入電動給水泵前置泵濾網,由于前置泵濾網運行中可進行手動沖洗,沖洗的出口進入地溝,在沖洗過程中不能發現具體的堵塞物;給水泵主濾網運行中不好沖洗,必須停泵沖洗。由于運行中對給水泵前置泵進行沖洗,所以前置泵濾網中樹脂較少。

此次樹脂漏入系統量較少,給水、爐水水質沒有發現水質異常,只有蒸汽的氫電導率較大,最高過熱蒸汽電導率1.8 μS/cm(標準值0.15 μS/cm)超標;凝結水電導率沒有顯示;給水電導率由于水樣小,也沒有顯示,對運行的監視有明顯影響;同時機組啟動階段水質較差,運行人員對蒸汽電導率高沒有引起足夠重視。

3 預防措施

預防措施有:

(1)機組停運前先停運高速混床,高速混床退出運行后,再停凝結水泵。

(2)機組啟動階段,加強取樣器的沖洗,防止堵塞。及時投入化學在線儀表,加強化學儀表的數據分析,發現異常及時匯報和查找原因,并聯系處理。

(3)將樹脂捕捉器增加窺視孔,及時檢查、判斷樹脂捕捉器壓差大的原因。

(4)在樹脂再生時加強反洗,去除樹脂中的破碎樹脂及小顆粒樹脂。

(5)此次樹脂是上次停機時漏入,在此次機組啟動前的水沖洗階段已排出一部分,還有部分在給水泵濾網中。在機組點火前對運行的給水泵濾網進行檢查,可提前發現問題。

(6)在事故處理過程中,判斷漏入的樹脂量是關鍵;水汽品質特別是給水和爐水pH是依據。如漏入樹脂量大或給水、爐水pH大幅降低,應立即停爐處理。

(7)在判斷高速混床不漏樹脂后,要及時投運混床,以保證凝結水水質。如混床存在繼續漏樹脂的情況,應立即停爐處理。

(8)由于樹脂在高溫下分解,如果是直流爐,在發現樹脂進入水汽系統后,必須立即停爐處理,防止水汽系統腐蝕、結垢、結鹽。此次處理方法是在漏入樹脂量不大,鍋爐為汽包爐的前提下進行的處理。

04 汽輪機高壓缸葉片磷酸鹽沉積及對策

以往檢修化學檢查中,均發現汽輪機高壓缸葉片鹽垢中含有磷酸鹽成分,且含量較高(30%左右)。磷酸鹽沉積,是因為蒸汽參數高于一定值時,磷酸鹽在蒸汽中的溶解度大幅提高、攜帶量加大,而且基本在高壓缸沉積。究其根源,爐水的磷酸鹽含量是關鍵。因此,制定了過熱蒸汽含磷酸鹽試驗的方案。

1 過熱蒸汽含磷酸鹽試驗方案

試驗方案主要分兩個階段:第一個階段測試磷酸鹽正常加藥情況下,機組啟動階段與正常運行階段的過熱蒸汽磷酸鹽含量;第二個階段測試降低磷酸鹽加藥量情況下,機組啟動階段與正常運行階段的過熱蒸汽磷酸鹽含量。

2 試驗過程

2014年6月14日,1#機組A檢修結束啟動前,在過熱蒸汽氫電導率儀出水后安裝經再生處理的陰離子交換裝置,啟動48 h后拆下陰離子交換裝置。取出所拆下陰離子交換裝置內的樹脂,用3%的氫氧化鈉溶液浸泡4 h。取浸泡液,用稀鹽酸調節pH至7.0左右,測試該溶液中含較高磷酸鹽成分(因通過陰離子交換裝置的實際水量無法準確測試,因此蒸汽中磷酸鹽具體濃度無法估算,只能定性分析磷酸鹽存在)。2014年7月15日對正常運行情況下的陰離子交換裝置進行測定,發現含有微量磷酸鹽成分。2014年9月10日2#機組啟動時進行了試驗,測試含有較高磷酸鹽成分。2014年10月28日2#機組啟動時化學專業通知運行采取磷酸鹽低加藥量運行。在啟動與運行階段過熱蒸汽中均未發現磷酸鹽成分。

3 試驗結果

在正常運行時蒸汽中不含磷酸鹽。蒸汽中磷酸鹽主要存在于機組啟動階段,此時因取樣水較臟、化學儀表不投運,鍋爐排污量大,磷酸鹽手動加藥難以控制,有磷酸鹽超標現象。

根據試驗結果,可判斷:汽輪機葉片磷酸鹽垢,與機組運行及啟動階段加藥量有密切關系。建議:機組啟動階段將磷酸鹽加藥量降至合理范圍,并盡快投用凝結水精處理系統。

4 加藥方案調整及高壓缸磷酸鹽沉積改善情況

根據標準《火電廠汽水化學導則第2部分:鍋爐爐水磷酸鹽處理》(DL/T 805.2—2016)鍋爐加藥為低磷酸鹽處理,對爐水的磷酸根含量沒有低限要求。調整后機組啟動階段的水質控制為機組點火后不加磷酸鹽,通過加氨、聯氨控制爐水pH,期間每0.5 h測定給水、爐水pH不小于9.5;汽機沖轉前加磷酸三鈉,調整鍋爐水質。調整后蒸汽中不含磷酸鹽,可有效減少汽機高壓缸的結鹽,提高汽機效率。2015年10月試驗結束,2#機組檢修時高壓缸轉子沒有結鹽現象。

05 結語

綜上所述,可以得出:

(1)加強次氯酸鈉“有效氯”、“游離堿”兩項指標的驗收、超濾出水余氯控制在0.3~0.5 mg/L范圍、加強檢修消缺,可有效防止次氯酸鈉加藥管道堵塞。

(2)機組停運期間,高速混床未退出運行的情況下停運凝結水泵,易引起高速混床反洗現象發生。高速混床樹脂會從進水水帽漏入水汽系統,機組啟動時造成水汽品質惡化。

(3)汽包鍋爐在少量樹脂漏入水汽系統后,通過加大鍋爐排污量、降低鍋爐參數、投運高速混床,在保證給水、爐水pH正常的情況下,可不停機處理。

(4)高壓缸內的磷酸鹽沉積主要來自于機組啟動階段,通過對機組啟動階段的水質控制,機組啟動階段采用全揮發性處理,即通過加氨、聯氨控制爐水pH,有效減少汽機高壓缸的結鹽,提高汽機效率。