本文分析了污泥水泥窯協同處置的國內外應用現狀,統計了我國部分相關項目的主要工藝條件和處理規模,歸納總結了污泥水泥窯協同處置技術的特點和優勢。通過現場調研和分析,提出了我國污泥水泥窯協同處置的6種工藝路線,并通過工程實例對各類工藝路線加以說明。

0 概述

隨著我國市政污水處理行業的蓬勃發展,水污染治理成效顯著,污水處理廠污泥產量逐年增加,我國城市和縣城污水處理設施2016年脫水污泥(80%含水率,下同)產量達4 760萬t,由于我國長期以來“重水輕泥”,相關設施建設沒有同步跟上,污泥處理處置問題未能得到有效解決,形勢十分嚴峻。目前我國污泥處置主要以填埋為主,其污泥消納能力、環保指標、資源化利用等方面均不能滿足要求。污泥水泥窯協同處置技術具有焚燒溫度高、處置徹底、灰渣直接利用、無二次污染,一站式無害化處理的特點,是污泥無害化處置的方法之一,國內外均有成熟的應用案例。本文在前期的調研和研究的基礎上,總結了該技術的國內外研究和應用現狀,對該技術的應用邊界條件、主要技術參數作了詳細的分析,提出了該技術未來的應用前景,為污泥水泥窯協同處置提供技術支撐。

1 國內外污泥水泥窯協同處置的應用現狀

在歐美國家,污泥水泥窯協同處置起步較早,形成了完整的法律政策體系并得到了較廣泛應用。近年來,日本、瑞士、德國的污泥在水泥窯協同處置的比例分別為28.7%(2015年)、19%(2003年)和14.6%(2010年)。美國有近200 座污水處理廠采用焚燒方式處理污泥,占全國污泥處理總量的20%,其中6%的污泥采用協同焚燒方式處置。

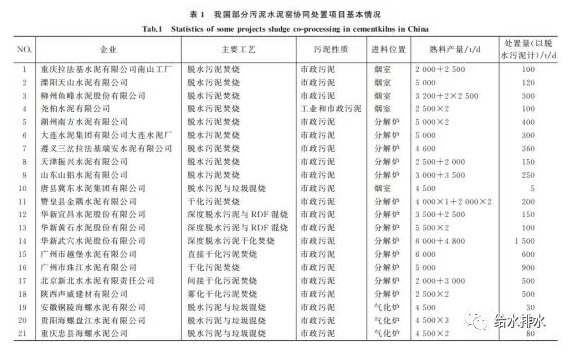

我國是水泥生產大國,污泥水泥窯協同處置項目逐年增加,已經成為我國污泥熱化學處理處置的手段之一。目前我國已建成污泥協同處置設施的水泥熟料生產線30~40條,其中部分項目的基本情況如表1所示。

2 污泥水泥窯協同處置技術的特點和優勢

利用水泥回轉窯焚燒污泥,減少了殘渣、大氣污染物、重金屬等無序排放造成的環境污染。水泥生產過程中,高溫煅燒可分解污泥中的有機物、水泥熟料礦物的水化過程可固化重金屬,實現污泥的無害化;污泥中的灰分可作為熟料生產的原料,實現污泥的資源化,體現了循環經濟“減量化、再利用、再循環”的原則,符合循環經濟發展模式。

2.1 有機物分解徹底

水泥回轉窯內高溫、充足的停留時間和懸浮狀態可以保證污泥中的有機物徹底分解。硅酸鹽水泥熟料的生產原料主要含CaO、SiO2、Al2O3、Fe2O3等成分,各種原料磨成細粉后,按照適當比例混合并在水泥回轉窯內燒至部分熔融,得到以硅酸鈣為主要礦物成分的水硬性膠凝物質。水泥熟料生產中,為保證CaCO3分解為CaO,分解爐的氣流溫度控制在850~1 100 ℃;在回轉窯內,硅酸三鈣(C3S)在出現液相以后才能形成,回轉窯內物料燒成溫度1 450~1 550 ℃,爐內最高的氣流溫度可達1 700~1 800 ℃;物料從窯尾到窯頭總的停留時間在40 min左右;氣體在高于950 ℃以上溫度的停留時間在8 s以上,高于1 300 ℃以上停留時間大于3 s;且窯內物料呈高湍流化狀態,二噁英等穩定有機物等也能被完全分解。水泥回轉窯是一個熱慣性很大,十分穩定的燃燒設備,不會因污泥投入量和性質的變化,造成大的溫度波動,系統易于穩定。

2.2 二次污染少

水泥熟料生產采用的原料成分決定了水泥回轉窯內的堿性氣氛,它可以有效地抑制酸性物質的排放,使得SO2和Cl-等化學成分化轉化為鹽類化合物并得以固定;水泥回轉窯可將污泥中的絕大部分重金屬離子固化在熟料中,可有效避免其釋放和擴散;污泥所含各類物質經水泥回轉窯處理后只存在于熟料和煙氣中,熟料和煙氣在達到相應標準后進行使用和排放,與污泥單獨焚燒相比,在水泥窯特定工況下,煙氣和飛灰的二次污染風險低得多。

2.3 環境與經濟效益顯著

利用水泥回轉窯來處置污泥,雖然需要在工藝設備和給料設施方面進行必要的改造,并需新建污泥貯存和預處理設施,但與新建專用污泥焚燒廠相比,不需新建焚燒爐,投資顯著降低;對于設有水泥熟料生產設施的地區,在尚不具備建設永久性污泥處理設施的情況下,采用該工藝有利于污泥就地消納,簡化了工藝環節;通過污泥處置與資源能源回收利用的良好結合,實現了污染物排放總量的本質性降低,符合循環經濟的發展要求。

3 污泥水泥窯協同處置的工藝路線

污泥水泥窯協同處置,應以滿足如下條件:

(1)水泥窯系統能夠維持穩定運行;

(2)水泥熟料生產和污染物排放均符合相關標準;

(3)具有一定的經濟效益。

污泥預處理工藝和水泥窯投加點是工藝路線中的兩個關鍵要素,據此分類,我國污泥水泥窯協同處置的主要工藝路線可分為以下幾種:

(1)污泥脫水——窯尾煙室投加;

(2)污泥深度脫水——分解爐投加;

(3)污泥直接/間接干化——分解爐投加;

(4)污泥脫水——氣化爐投加;

(5)污泥脫水——增濕塔噴霧干燥——分解爐投加;

(6)污泥/污泥焚燒灰渣——原料投加。

以下簡要介紹各個工藝路線的代表性案例,其中大部分案例經過現場調研。

3.1 污泥脫水——窯尾煙室投加

《水泥窯協同處置污泥工程設計規范》(GB 50757—2012)規定,含水率為30%~80%的污泥可從窯尾煙室處進料,但是宜設置噴槍等強制給料設備,且煙室內溫度下降宜控制在100 ℃以內,以防造成局部堵塞結皮。《水泥窯協同處置固體廢物環境保護技術規范》(HJ662-2013)提出,含水率高或塊狀廢物應優先選擇從窯尾煙室投入。目前國內應用最廣泛的水泥窯協同處置技術是含水率70%~80%的脫水污泥直接進入窯尾煙室焚燒,占全部處置生產線的50%以上。

重慶全市有48條新型干法水泥熟料生產線,其中17條生產線利用水泥窯協同處置污泥,以上絕大部分設施均為脫水污泥直接泵送至窯尾煙室。重慶主城區脫水污泥利用水泥窯協同處置已呈常態化,截至2015年,重慶水泥企業已處置主城區污泥26萬t。重慶拉法基南山工廠的污泥處置設施自2008年即投產運行,該廠設有2000 t/d和2500t/d生產線各1條,脫水污泥通過柱塞泵分別輸送至2條生產線的窯尾煙室。目前設施運行狀況良好,脫水污泥設計設計總處理量100t/d,實際處理量為120~130t/d,最高可達150t/d。

江蘇某水泥窯協同處置企業將脫水污泥以5 t/h 的投加量通過柱塞泵輸送至分解爐,發現在做好入窯前分析并嚴格控制添加比例的情況下,投加市政污泥對水泥熟料的f-CaO及28 d抗壓強度等質量指標沒有明顯影響;對水泥生產無明顯影響。

3.2 污泥深度脫水——分解爐投加

《水泥窯協同處置污泥工程設計規范》(GB 50757—2012)規定,含水率不大于30 %的污泥可從分解爐處進料,這就需要對污泥進行干化處理,但實際上很多項目中深度脫水污泥也進入分解爐協同處置。

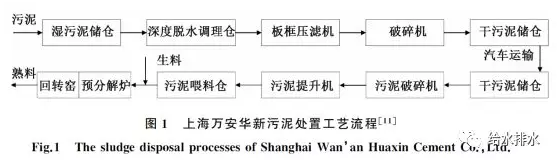

上海萬安華新水泥有限公司設有1 500 t/d生產線1條,脫水污泥設計處理能力60 t/d,實際處理量可達6 t/h。污泥在污水處理廠深度脫水后(含水率50%~55%),投入分解爐底部。污泥經隔膜式板框壓濾機處理,污泥調質主要采用采用石灰(10%~15%),其余藥劑均不含氯,從而保證了水泥窯的操作條件,見圖1。

華新水泥(武穴)有限公司水泥熟料生產線規模分別為6000t/d和4800t/d,建有污泥深度脫水及直接干化處置設施,利用水泥窯三次風作為熱源,在球磨機內將污泥由55%干化至30%以下,設計脫水污泥處置能力1500t/d。干化污泥投入分解爐焚燒處置。

華新水泥(黃石)有限公司2條水泥熟料生產線規模為5500t/d,對RDF和污泥協同處置,脫水污泥設計處理能力100t/d。污泥在預處理廠深度脫水后(含水率50%),與RDF在同層投入分解爐。

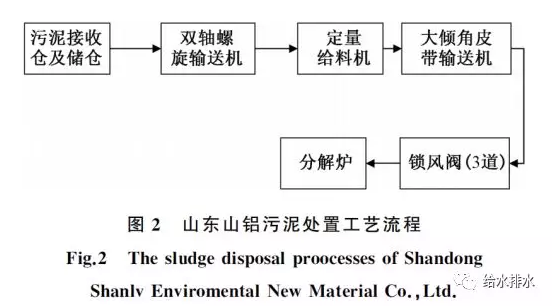

山東山鋁水泥有限公司水泥熟料生產線規模分別為3000t/d和3500t/d,脫水污泥設計處理是2×200t/d,設計、接收污泥含水率為30%,實際接收污泥含水率為55%,2條生產線實際處理污泥250t/d,污泥進入分解爐焚燒處置。在水泥熟料不減產的情況下,兩條生產線可處置含水率55%污泥250t/d,見圖2。

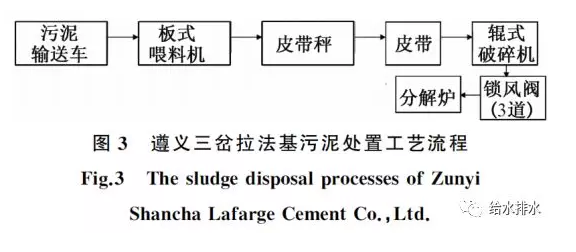

遵義三岔拉法基瑞安水泥有限公司水泥熟料生產線規模為4600t/d,對RDF、地煤灰和污泥協同處置,脫水污泥設計處理能力360t/d。污泥在污水處理廠深度脫水至含水率60%以后,經汽車運輸至水泥廠,投加至分解爐下部,見圖3。

3.3 污泥直接/間接干化——分解爐投加

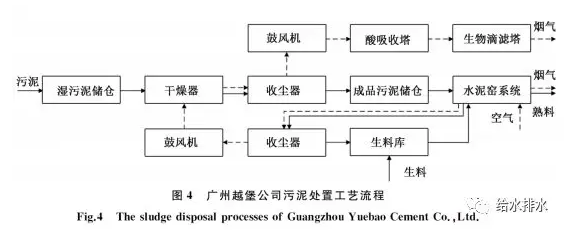

廣州市越堡水泥有限公司水泥熟料生產線規模為6000t/d,設計脫水污泥處理能力600t/d。脫水污泥在廠內經直接干化處理后(含水率控制在25%以下),投入分解爐中部。在污泥直接干化單元中,利用窯尾煙氣作為熱源,煙氣經高效旋風收塵器收塵后通過風機升壓進入干燥機,污泥和煙氣在干燥機內完成熱交換后向上旋流運動,通過布袋收塵器進行氣固分離。煙氣由石灰石-石膏脫硫系統和高溫生物滴濾塔除臭系統凈化后排放。越堡公司目前干基污泥處置量為水泥熟料產量的3%,這是由熱源限制、污泥有害成分控制和水泥生產要求多重因素影響的。根據其運行經驗計算,保守條件下干污泥添加比例可為5%,最大投加量可達6%~8%,見圖4。

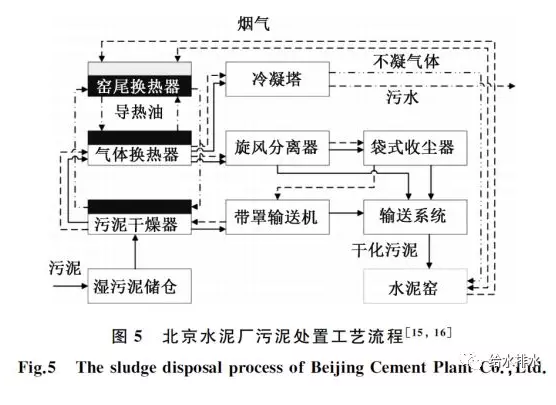

北京水泥廠水泥熟料生產線規模分別為2000 t/d和3000t/d,利用其中的3000t/d水泥回轉窯對危險廢物和污泥協同處置,設計脫水污泥處理能力500t/d。脫水污泥在廠內經渦輪薄層干化處理后,含水率從80%降至35%(半干化)或10%(全干化),投入分解爐之上的預燃爐。在污泥渦輪薄層干化單元中,利用2條生產線的窯尾煙氣作為熱源,煙氣經導熱油換熱用于加熱干燥器內的污泥,干化污泥和氣體經過旋風分離器和袋式收塵器分離,污泥經螺旋冷卻后進入分解爐底部;蒸汽經過離心機抽取循環后經熱交換器重新被加熱后大部分返至干燥器的始端。為保證干燥回路在常壓和微負壓狀態下運行,從污泥干燥過程回路抽取少量蒸汽經過冷卻塔冷卻后(不凝氣體)送入水泥窯焚燒。污泥協同處置對熟料品質基本無影響,見圖5。

3.4 污泥脫水——氣化爐投加

部分水泥企業依托水泥窯設置氣化爐等專用焚燒爐對垃圾和污泥混合處理。

胡芝娟等在2000年在上海市萬安集團利用水泥窯流態化焚燒分解爐進行了焚燒污泥半工業試驗。通過對含水率75%的生活污泥、石化污泥及其自然干燥物(含水率約65%)進行焚燒處理,流態化焚燒分解爐的燃燒區溫度850~900 ℃,氣體停留時間≥5.3 s,同時在懸浮態下進行能夠保證氣體中的有害物燃盡。焚燒后的物料隨氣流進入旋風筒,經旋風筒分離后進入水泥生產系統。

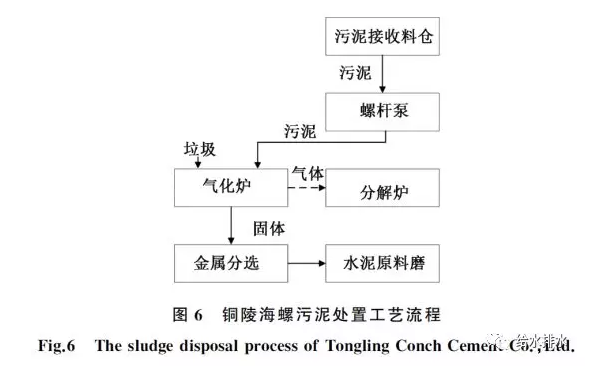

安徽銅陵海螺水泥有限公司水泥熟料生產線規模分別為4 000 t/d和4 500 t/d,一期工程利用4 500 t/d生產線對生活垃圾和污泥協同處置,脫水污泥設計處理能力30 t/d。污泥經螺桿泵輸送,通過2個投加點進入氣化爐,同時預留進入窯尾煙室的通道。氣化爐內的物料在500~550 ℃的溫度環境下與爐內高溫流動介質(流化砂)充分接觸,一部分物料欠氧燃燒向流動介質提供熱源,另一部分氣化后形成可燃性氣體送往分解爐內進一步焚燒,見圖6。

3.5 污泥脫水-增濕塔噴霧干燥-分解爐投加

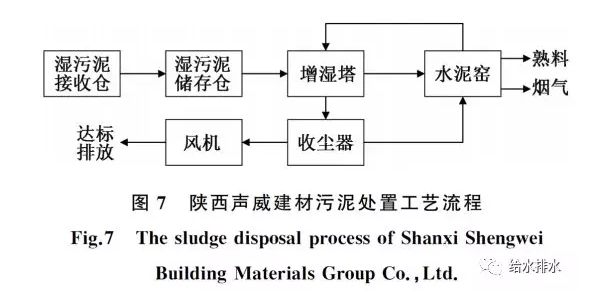

陜西聲威建材集團有限公司2條水泥熟料生產線規模均為2 500 t/d,利用水泥窯窯尾廢氣進行污泥霧化干燥及協同焚燒。設計脫水污泥處理能力500 t/d。項目利用窯尾增濕塔作為污泥霧化干燥的主要設備,干化后污泥(含水率30%)投加至分解爐處置。運行結果表明,市政污泥加入后對水泥生產和熟料質量均無不良影響。蒸發消耗熱量平均為3 105 MJ/tH2O(全系統熱量消耗),見圖7。

3.6 污泥/污泥焚燒灰渣——原料投加

富陽南方水泥有限公司、桐廬紅獅水泥有限公司、杭州錢潮水泥有限公司在2011~2012年針對杭州市政及造紙污泥進行了水泥窯協同處置試驗工作。投加方式為在原料端與石灰石、砂巖等混合配料后加入。由于《水泥窯協同處置污泥工程設計規范》(GB 50757—2012)的強制條款規定“含有有機質的污泥嚴禁以生料或煤粉喂料方式入窯”,因此目前此類項目的投加污泥點大部分改為窯尾煙室或分解爐。

4 小結

本文分析了污泥水泥窯協同處置的應用現狀和特點,提出了6種工藝路線并介紹了相應工程案例,關于協同處置污泥對水泥窯的影響以及此類污泥處置方式的模式預測、建議和展望,將在下篇中闡述。

微信對原文有修改。給水排水公號標題:給水排水丨杭世珺:6條工藝路線、多個工程實例告訴你污泥水泥窯協同處置現狀,原文標題:污泥水泥窯協同處置現狀與展望(上);作者:杭世珺、關春雨、戴曉虎、胡芝娟;作者單位:北控水務集團有限公司、同濟大學環境科學與工程學院、中材國際研究總院。刊登在《給水排水》2019年第4期。

相關閱讀: